<== HALL CHARTREUSE

Informatique

<== HALL BELLEDONNE

Science et techniques

<== Hall du parcours

« Tubes et dispositifs à image fabriqués en Isère »

Une grande variété de métiers

La perte progressive d’un savoir-faire traditionnel

Les métiers des personnes ayant fabriqué les tubes et dispositifs à image sur le site Emile Girardeau sont très variés.

Ils répondaient à des exigences techniques très précises, mais ils faisaient appel à des savoir-faire qui apportaient leurs solutions aux problèmes posés par la production de masse, laquelle comportaient toujours, à cette époque, un nombre non négligeable d’aléas.

La palette des tubistes

Ce sont tout d’abord les métiers des « tubistes » : façonnage du métal, travail du verre et soudage verre – métal, traitements de surface, traitements thermiques, évaporation sous vide, sédimentation de poudres, les différentes techniques de soudage, les techniques du vide, le travail d’assemblage en salle blanche, les résines d’isolation haute tension, le câblage d’alimentation électronique haute tension, les différentes méthodes de mesures électro-optiques.

Des activités filmées pour l’exemple

Toutes ces activités ont été filmées aux différentes époques de la vie de l’entreprise Thomson Tubes Electroniques, soit pour présenter un métier particulier, soit pour faire connaître l’enchaînement des étapes de fabrication.

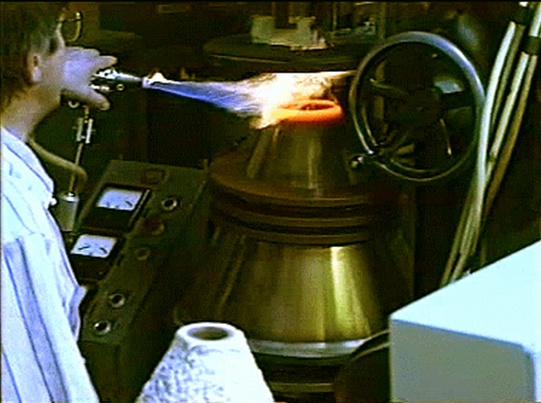

Voici deux de ces vidéos d’illustration, particulièrement démonstratives : le travail du repousseur et celui du verrier.

Vidéo sur le travail du repousseur.

Changement progressif des métiers

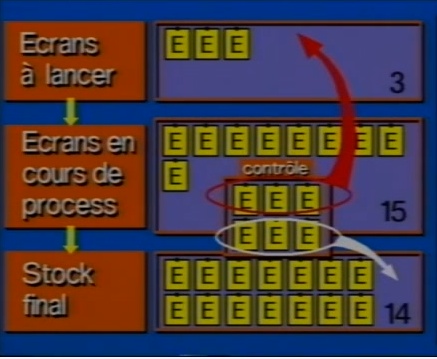

Au cours des décennies successives, les tubes ont évolué vers des dispositifs « état solide » avec une transformation importante des métiers, corrélative d’un changement de taille considérable des objets fabriqués. Avec les techniques de la microélectronique, il s’est fait un éloignement de plus en plus grand entre la personne et l’objet qu’elle fabrique. On est passé de la tradition du tour de main de l’homme de l’art, détenteur d’un savoir-faire longuement acquis dont on pouvait être fier, à des techniques de fabrication collective des produits, avec une maîtrise industrielle grandissante des procédés, dans le but de fabriquer à faible coût dans des délais de plus en plus serrés.

De l'artisanat industriel à la standardisation

Même dans les métiers des tubes, les rendements fluctuants, sujets à des crises successives, ont été peu à peu maîtrisés par une standardisation et une augmentation de la « capabilité » des procédés, pour permettre une robustesse aux aléas et la polyvalence sur les postes, ce qui s’est traduit par une certaine dépersonnalisation de l’activité. Même au niveau des ingénieurs, les savoirs d’experts en physico-chimie ont été en partie remplacés par une approche statistique des procédés de production.

Thomson Tubes Electroniques a connu ainsi les vagues successives des démarches d’Assurance Qualité et des méthodes de fabrication inspirées de Toyota : le JAT, le kanban, jusqu’au « lean manufacturing ».